【設備選型】:棒磨機制砂 VS 立軸沖擊破制砂,怎么選?各有什么優缺點?

作者:河南祥瑞機器

發布時間:2019-07-13

關于球磨機和棒磨機制砂的問題,了解制砂效果以及跟立軸沖擊破制砂有何區別。棒磨機制砂工藝采用棒磨機軋制的人工砂

棒磨機制砂工藝

1,產品具有規律且良好的粒度分布特性。只要細度模數一定,其粒度分布也就大體一致,受原料的巖性、料漿濃度、磨機轉速、裝棒量等因素影響不大。

2,產品的細度模數易于控制。一般情況下,只要調節給料量就可以將砂的細度模數控制在±www.csir.com.cn以內。

3,結構簡單,操作方便。

4,設備相對便宜,投入成本較低。

1)生產效率低。

顯著影響棒磨機的產量和質量的因素,即磨筒的工作轉速及襯板的表面型式,其調節難度大,因此生產效率容易受限。

2)運行成本高,噪音大,土建及安裝工程量大。

棒磨機運行時,磨棒被提升到一定高度后回落,與巖塊、磨筒襯板或其他磨棒撞擊完成破碎處理,這一過程會發出巨大的聲響,多臺棒磨機同時工作會形成噪音污染。除此之外,棒磨機在生產過程對鋼、水、電的消耗量較大,生產成本相對較高。

3)洗砂環節石粉流失嚴重,成品砂裹粉后造成脫粉困難。

4)濕法制砂工藝,砂的脫水周期長,會影響成品砂的產量,需要較大的砂倉,且砂的石粉流失量大、回收難,造成成品砂的石粉含量低,生產廢水對環境造成的污染較大,水處理費用高,較難實現資源循環使用;成品砂含水率不易控制在6%以下。

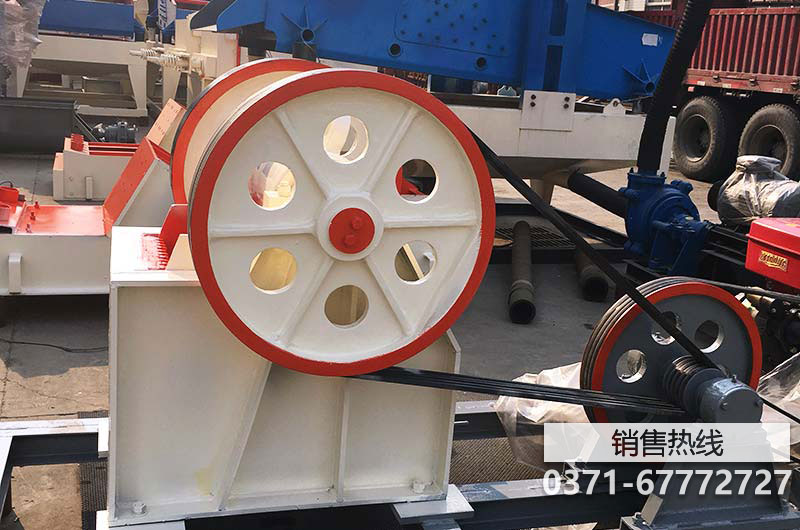

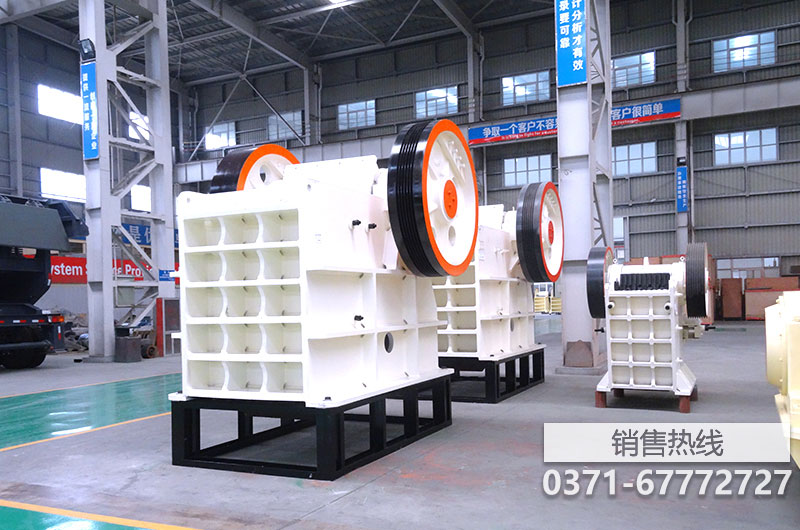

立軸式沖擊破碎機制砂工藝

立軸式沖擊破碎機按其工作模式有“石打鐵”和“石打石”之分:立軸沖擊破葉輪在電機帶動下做高速旋轉,將物料從葉輪流道拋出并打在反擊板上,這種裝有反擊板的立軸式沖擊破碎機稱為“石打鐵”;若不裝反擊板,破碎機被葉輪拋出的物料直接打在自然形成的料襯上,這種情況成為“石打石”。“石打鐵”產砂率要比“石打石”產砂率高。

(制砂機“石打石”和“石打鐵”還分不清?選不對破碎方式,直接影響生產!)

干、濕法生產方式的選擇,需要綜合考慮多方面的因素。當主體工程以碾壓混凝土為主時,采用干法生產更為合適。對主要揚塵點可采用并聯集塵、除塵器除塵,對立軸破給料倉進行封閉。但對于主體工程以常態混凝土為主的規模較大的人工砂石骨料系統,宜采用濕法生產。

濕法制砂工藝流程

立式沖擊破碎機是低成本生產優質砂的設備,其特點有:

(1)破碎能力強、能耗少,產品顆粒好、產量大;

(2)轉子及破碎腔內的物料墊層使得磨損件磨損少,運作成本低廉。

(3)可破中硬、特硬物料(例如花崗巖、燒結鋁釩土、剛玉等)。

(4)構造簡單、造價低廉。

1,破碎物料含水量的影響

破碎物料含水量在一定范圍內時,對除塵效果起到重要作用。但含水量較高時會降低產砂量。經測試分析:

(1)當物料含水量控制在≤2%時,揚塵污染嚴重,必須采取除塵設施。

(2)當物料含水量控制在>5%時,產砂率明顯降低。且隨著含水量的增加,產量急劇降低。當含水率達到9~11%時,幾乎產砂率為0。

含水率的增加,產砂率的降低,究其原因主要是:在破碎腔內鐵砧(或料墊層)表面產生一層石粉墊,物料與鐵砧(或料墊)發生碰撞時產生“地毯”效應,從而降低破碎效果。

(3)當物料含水量控制在2~5%時,物料的破碎效果最佳。

(4)當物料含水量>11%時,宜采用濕法生產,但產砂量比半干法低。

當給料量較小時,產砂量隨給料量的增加而增加;產砂率有所降低。

當給料量達到一定量時,產砂量達到最大值。

當給料量超過一定值后,產砂量增加不多,相反產砂率降低較多。其原因是:破碎腔內的石料流較大,轉子拋出的石料大部分打在石料流上而不是打在鐵砧上。

(1)在相同的物料粒徑、含水率及破碎機轉子速度(即線速度)相同的情況下,給料量(通過量)增加,成品砂中的石粉含量降低、砂的粒度模數增大。當給料量達到一定值后基本穩定。

(2)當物料的含水率、給料量穩定,破碎機轉子速度(即線速度)相同的情況下,物料粒徑(≤60mm)增大,其石粉含量增加、粒度模數降低。

(3)在相同的物料粒徑、含水率、給料量下,隨著破碎機轉子速度(即線速度)上升,砂中石粉含量增加、粒度模數降低。

免責聲明 本文來源于網絡,僅代表作者個人觀點,與《輸送派》公眾號無關。其原創性以及文中陳述文字和內容未經本站證實,對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅作參考,并請自行核實相關內容。如涉及作品版權問題,請與我們聯系,屆時確認版權或者刪除相關文字。

聯系我們

聯系我們